Suszarka do sprysku Producent

-

LPG Spray Surowar Maszyna do mleka w proszku

Suszona odśrodkowa suszarka do sprayu odśrodkowego to nowy rodzaj sprzętu do wysuszenia o wysokiej wydajności, może tworzyć roztwór, emulsję, zawieszenie i wklejanie płynnych materiałów... -

LPG 5L Centrifugal Spray Suszarka do kawy w proszku

Zastosowanie: Proces suszenia o wysokiej wydajności roztworów, emulsji, zawiesin i past do suchego proszku, drobnych lub średnich produktów ziarnistych. Idealne do produkcji proszku kaw... -

LPG 5L Spray suszarka do proszku jajka

Suszarka do sprayu 5L jest najmniejszą maszyną do suszarki, może odwodnić wodę o mocy 3-7 kg co godzinę, odpowiednią do użytku w laboratorium lub wykonać test. Suszarka sprayowa jest wy...

Suszarka natryskowa jest rodzajem ciągłej suszarki do ciśnienia atmosferycznego. Spryskaj płynny materiał do mgły za pomocą specjalnego sprzętu, umożliwiając mu kontakt z gorącym powietrzem i suszony. Używany do suszenia niektórych termoczułych płynów, zawiesin i lepkich płynów, takich jak mleko, jaja, garbniki i leki. Służy również do suszenia paliw, związków pośrednich, mydła proszku i soli nieorganicznych. Jest dobry do wytwarzania proszku i ziarnistych stałych produktów z roztworu, balsamu, zawiesiny i płynnych surowców. Dlatego suszenie natryskowe jest bardzo idealnym procesem, gdy rozkład wielkości cząstek, resztkowa zawartość wilgoci, gęstość luzem i kształt cząstek gotowego produktu muszą spełniać dokładne standardy.

O nas

Honor

-

Honor

Honor -

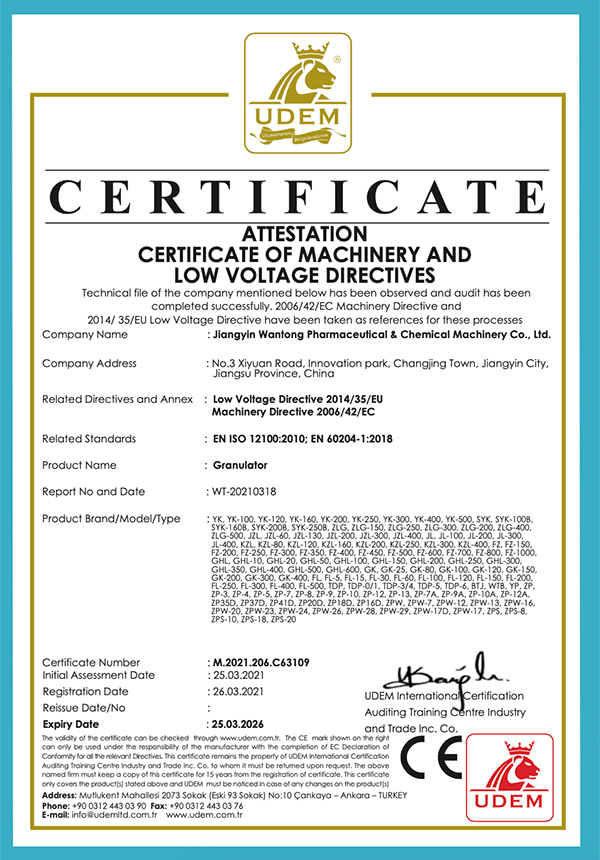

Ce

Ce

Aktualności

-

Wiadomości branżowe 2026-01-06

Wprowadzenie do maszyn do mielenia przypraw Młynki do przypraw stanowią niezbędne wyposa...

Zobacz więcej -

Wiadomości branżowe 2026-01-04

Wprowadzenie do przemysłowych metod suszenia Suszenie to krytyczny proces w produkcji farmaceu...

Zobacz więcej -

Wiadomości branżowe 2025-12-23

Wprowadzenie do Blendery dwustożkowe Mieszalniki dwustożkowe to szeroko stosowane przemy...

Zobacz więcej -

Wiadomości branżowe 2025-12-18

Wprowadzenie do Maszyny do mielenia przypraw Młynki do przypraw to niezbędne narzędzia z...

Zobacz więcej

Rozszerzenie wiedzy branżowej

Jakie czynniki wpływają na wydajność suszarki z natryskiem?

Właściwości materiału paszowego:

Charakterystyka materiału zasilającego, takie jak jego lepkość, napięcie powierzchniowe, zawartość ciał stałych i czułość termiczna, mogą znacząco wpłynąć na wydajność suszenia natryskowego. Materiały o wyższej lepkości lub napięciu powierzchniowym mogą wymagać większej energii do atomizacji i odparowania, podczas gdy materiały wrażliwe termicznie mogą wymagać niższych temperatur suszenia, aby zapobiec degradacji.

Technika atomizacji:

Metoda atomizacji stosowana do przekształcania płynnego zasilania na kropelki może wpłynąć na wydajność suszenia natryskowego. Różne techniki atomizacji, takie jak dysze ciśnieniowe, atomizery obrotowe lub atomizery odśrodkowe, mają różny wpływ na wielkość kropli, dystrybucji i szybkości suszenia.

Parametry suszenia:

Czynniki takie jak temperatura powietrza wlotowego, szybkość przepływu powietrza, czas przebywania i wilgotność powietrza wylotowego odgrywają kluczową rolę w określaniu wydajności suszenia natryskowego. Optymalizacja tych parametrów w oparciu o specyficzne cechy materiału paszowego może poprawić wydajność suszenia i minimalizować zużycie energii.

Projektowanie i konfiguracja:

Projekt i konfiguracja suszarka do sprysku , w tym geometria komory suszącej, rozmiar i kształt urządzenia do atomizacji oraz układ elementów grzewczych i wzorców przepływu powietrza, mogą wpływać na wydajność suszenia. Dobrze zaprojektowane suszarki natryskowe o wydajnych mechanizmach przenoszenia ciepła i masy mogą zwiększyć ogólną wydajność procesu.

Źródło ciepła:

Rodzaj i wydajność źródła ciepła zastosowanego w suszarce natryskowej, takiej jak para, gaz lub energia elektryczna, może wpływać na zużycie energii i wydajność suszenia. Wykorzystanie energooszczędnych systemów grzewczych i technik odzyskiwania ciepła może poprawić ogólną wydajność procesu i zmniejszyć koszty operacyjne.

Zbieranie i separacja cząstek:

Wydajność układów gromadzenia i separacji cząstek, takich jak cyklony, filtry worków lub elektrostatyczne, wpływa na odzysk suszonego produktu i usunięcie drobnych cząstek z powietrza spalin. Optymalizacja tych systemów może zapobiegać stratom produktu i minimalizować emisję środowiska.

Jakie są różnice między suszeniem natryskowym i przeciwprądowym?

Kierunek przepływu:

Podczas suszenia natryskowego powietrza suszącego i rozpylonego materiału zasilającego przepływają w tym samym kierunku przez komorę suszenia. Oznacza to, że powietrze wlotowe, niosące najwyższą zawartość wilgoci, najpierw spotyka najbardziej mokre cząsteczki, przechodząc w kierunku wylotu suszarki.

W kontrakcie Suszenie rozpylania , Suszące powietrze i rozpylony materiał zasilający przepływają w przeciwnych kierunkach. Powietrze wlotowe, o najniższej zawartości wilgoci, najpierw kontaktuje się z najbardziej mokrymi cząsteczkami i postępuje w kierunku wlotu suszarki.

Gradient wilgoci:

Suszenie kokurrentowe zwykle powoduje mniejszy gradient wilgoci w komorze suszenia w porównaniu do suszenia przeciwprądowego. Oznacza to, że zawartość wilgoci cząstek wychodzących z suszarki jest bardziej jednolita podczas suszenia kokurrent.

Suszenie przeciwprądowe tworzy większy gradient wilgoci, z najsuchszym powietrzem, który najpierw kontaktuje się z najbardziej mokrymi cząsteczkami. Może to prowadzić do bardziej wydajnego usuwania wilgoci, ale może również zwiększyć ryzyko nadmiernego lub nierównomiernego suszenia produktu.

Profil temperatury:

Podczas suszenia cocurrent profil temperatury w komorze suszenia stopniowo zmniejsza się z wlotu do gniazdka, gdy najgorętsze powietrze styka się najpierw najbardziej mokrym cząsteczkami. Może to pomóc zapobiec przegrzaniu i degradacji termicznej wrażliwych materiałów.

Podczas suszenia przeciwprądowego profil temperatury jest zwykle wyższy na wlocie i zmniejsza się w kierunku wylotu, ponieważ najgorętsze powietrze styka się z najsuchszymi cząsteczkami. Może to spowodować bardziej wydajne usuwanie wilgoci, ale wymaga starannej kontroli, aby uniknąć przegrzania produktu.

Efektywność energetyczna:

Suszenie kokurrentowe na ogół wymaga mniej energii w porównaniu do suszenia przeciwprądowego, ponieważ działa ono z niższymi temperaturami powietrza wlotowego i krótszymi czasami przebywania. Może jednak nie osiągnąć takiego samego poziomu wydajności usuwania wilgoci, jak suszenie przeciwprądowe.

Suszenie przeciwprądowe może być bardziej energochłonne ze względu na wyższe temperatury powietrza wlotowego i dłuższe czasy pobytu. Może jednak osiągnąć wyższe prędkości usuwania wilgoci i może być preferowane do suszonych materiałów opornych na ciepło lub o dużej mocy.

Charakterystyka produktu:

Suszenie kokurrentowe ma tendencję do wytwarzania produktów o bardziej jednolitej zawartości wilgoci i rozkładowi wielkości cząstek, dzięki czemu nadaje się do materiałów wrażliwych na ciepło lub delikatne materiały.

Suszenie przeciwprądowe może spowodować szybsze usuwanie wilgoci i może być preferowane do zastosowań, w których wymagane są wysokie prędkości produkcji lub niską zawartość wilgoci.