Suchy granulator Producent

-

Granulka chemiczna WGK produkująca suchy granulator

Chemiczny granulator suchy może wytwarzać granulki bezpośrednio z materiału docelowego za pomocą kryształowej wody w materiale. Gotowe granulki można wykonać na tabletkach. Chemcialny s... -

WGK Industrial High Ciśnienie Granulator granulator proszkowy maszyna do wytwarzania granulatu

Proces granulacji suchej: tworzy granulki bezpośrednio z materiału, wykorzystując jego nieodłączną zawartość wilgoci. Produkt gotowy: koła, kapsułki lub inne granulki w kształcie. ... -

WGK Dry Granulator Wałka dociskająca maszyna granulacja

WGK Dry Granulator Maszyna to nowy sprzęt do wytwarzania granulek bezpośrednio z materiału docelowego za pomocą kryształowej wody w materiale. Gotowe granulki można wykonać na koła lub ...

Suchy granulator może być wytwarzany w granulkach i tabletkach, stosowanych jako granulki, kapsułki itp. Stosowane głównie do granulacji w branży farmaceutycznej, żywności, chemikaliów i innych. Szczególnie odpowiednie do granulacji materiałów, których nie można rozwiązać metodami. Jest odpowiedni dla branż takich jak farmaceutyka, żywność i chemikalia. Dry granulator to nowy sprzęt, który bezpośrednio przekształca suchy proszek w cząstki, z rozsądną strukturą, stabilną i niezawodną wydajnością oraz wygodnym czyszczeniem i konserwacją.

O nas

Honor

-

Honor

Honor -

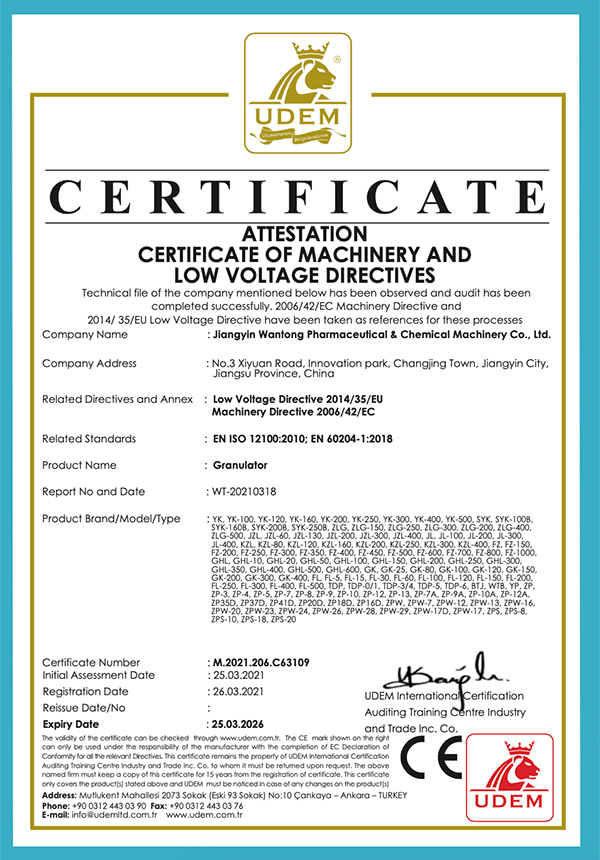

Ce

Ce

Aktualności

-

Wiadomości branżowe 2026-01-06

Wprowadzenie do maszyn do mielenia przypraw Młynki do przypraw stanowią niezbędne wyposa...

Zobacz więcej -

Wiadomości branżowe 2026-01-04

Wprowadzenie do przemysłowych metod suszenia Suszenie to krytyczny proces w produkcji farmaceu...

Zobacz więcej -

Wiadomości branżowe 2025-12-23

Wprowadzenie do Blendery dwustożkowe Mieszalniki dwustożkowe to szeroko stosowane przemy...

Zobacz więcej -

Wiadomości branżowe 2025-12-18

Wprowadzenie do Maszyny do mielenia przypraw Młynki do przypraw to niezbędne narzędzia z...

Zobacz więcej

Rozszerzenie wiedzy branżowej

W jaki sposób suchy granulator osiąga granulację suchych proszków bez użycia spoiwa?

Suchy granulator osiąga granulację suchych proszków bez użycia spoiwa poprzez proces mechaniczny, który obejmuje zagęszczenie i redukcję wielkości. Oto krok po kroku wyjaśnienie, w jaki sposób zazwyczaj to się robi:

Karmienie: suche proszki są podawane do granulatora. Proszki mogą być różnorodnymi materiałami, takimi jak zarady farmaceutyczne, składniki żywności lub związki chemiczne.

Zagęszczenie: suchy granulator wykorzystuje wałek lub serię wałków do kompresji proszków. Ciśnienie wywierane przez wałek powoduje, że cząstki przyklejają się do siebie, tworząc większe kępy lub zagęszczone masy.

Łamanie: Po zagęszczaniu większe kępy są następnie podzielone na mniejsze granulki. Można to osiągnąć za pomocą różnych metod, takich jak:

Wpływ: Zastosowanie mechanizmu cięcia lub kruszenia w celu rozbicia zagęszczonej masy na mniejsze kawałki.

Ścinanie: Nakładanie siły ścinania na zagęszczoną masę, którą można wykonać poprzez obracanie ostrzy lub dysków przecinających materiał.

Badanie przesiewowe: Granulowany materiał jest następnie przepuszczany przez ekran lub sito w celu oddzielenia pożądanego rozmiaru granulek od dużych cząstek. Wymiarowe cząstki można poddać recyklingowi z powrotem do granulatora w celu dalszego przetwarzania.

Klasyfikacja: W niektórych przypadkach można zastosować klasyfikator, aby upewnić się, że granulki mają jednolity rozmiar. Klasyfikator może oddzielić granulki na podstawie ich rozmiaru i gęstości, umożliwiając przejście tylko wielkości granulek.

Suszenie: Jeśli proces granulacji wprowadza wilgoć lub jeśli proszki są higroskopijne, konieczne może być krok suszenia w celu usunięcia nadmiaru wilgoci i zapewnienia stabilności granulek.

Chłodzenie: Jeśli proces wytwarza ciepło, można zastosować mechanizm chłodzenia do utrzymania optymalnej temperatury granulacji i zapobiegania degradacji materiałów wrażliwych na ciepło.

Mieszanie: w niektórych przypadkach suchy granulator Może również mieć funkcję mieszania, aby upewnić się, że proszki są równomiernie rozmieszczone przed zagęszczaniem i granulacją.

Automatyzacja i kontrola: Nowoczesne suche granulatory często są wyposażone w zautomatyzowane sterowanie, które umożliwiają precyzyjne regulacje siły zagęszczania, wielkości ekranu i innych parametrów w celu osiągnięcia pożądanych charakterystyk granulowania.

Używając sił mechanicznych do zagęszczania, a następnie rozkładania proszków, suchy granulator może skutecznie granulować suche proszki bez potrzeby spoiwa. Proces ten jest szczególnie przydatny w przypadku materiałów wrażliwych na wilgoć lub gdzie dodanie spoiwa byłoby niepożądane.