Wprowadzenie: Wszechstronny koń pociągowy w zmniejszaniu rozmiaru

W rozległym krajobrazie przemysłowych urządzeń do przetwarzania niewiele maszyn dlubównuje wytrzymała wszechstronność i fundamentalne znaczenie z młyna młotkowego. Jako podstawowa technologia dla zmniejszenie rozmiaru cząstek w niezliczonych gałęziach przemysłu młyny młotkowe przekształcają sypkie materiały stałe w jednolite, nadające się do użytku granulaty w prostym, ale bardzo skutecznym procesie mechanicznym. Od produkcji pasz rolniczych i przetwarzania proszków farmaceutycznych po operacje recyklingu i przygotowania minerałów, te wytrzymałe maszyny służą jako kruszarki pierwotne lub wtórne w stanie obsłużyć niezwykłą różnlubodność materiałów. Ten obszerny przewodnik analizuje zasady działania, warianty projektów, kluczowe zastosowania i kryteria wyboru młynów młotkowych, zapewniając inżynierom, kierownikom zakładów i specjalistom ds. przetwórstwa niezbędną wiedzę niezbędną do optymalizacji operacji rozdrabniania.

Podstawowa zasada działania: Jak Młyny młotkowe Praca

U podstaw młyna młotkowego działa zasada pękanie cząstek na skutek uderzenia . Proces zmniejszania rozmiaru przebiega według systematycznej sekwencji:

-

Pobór materiału: Materiał wsadowy wprowadzany jest do komory mielenia poprzez kontrolowany mechanizm podający (zasyp grawitacyjny, podajnik objętościowy lub przenośnik ślimakowy).

-

Wpływ cząstek: Szybko się obraca młotki (prostokątne, dwustronne lub montowane na zawiasach elementy metalowe) przymocowane do elementu centralnego wirnik uderzają w nadlatujące cząstki ze znaczną energią kinetyczną.

-

Pęknięcie cząstek: Uderzenie rozbija kruche materiały wzdłuż naturalnych linii pęknięć lub rozrywa i rozrywa substancje włókniste.

-

Redukcja wtórna: Cząsteczki są jeszcze bardziej redukowane, gdy są wyrzucane na komorę wewnętrzne wkładki i collide with other particles.

-

Klasyfikacja rozmiarów: Zredukowany materiał kontynuuje ten proces, aż będzie wystarczająco mały, aby przejść przez a perforowany ekran (lub ruszt), który otacza część komory mielenia, określając ostateczny maksymalny rozmiar cząstek.

-

Wyładowanie: Rozdrobniony materiał przechodzący przez sito jest wyładowywany, zwykle za pomocą transportu grawitacyjnego lub pneumatycznego, w celu zebrania lub następnego etapu przetwarzania.

To szybkie, ciągłe frezowanie udarowe Proces ten sprawia, że młyny młotkowe są wyjątkowo wydajne w przypadku szerokiej gamy materiałów, zwłaszcza tych, które są kruche, ścierne lub włókniste.

Podstawowe komponenty i zmiany konstrukcyjne

Wydajność i przydatność młyna młotkowego zależy od jego specyficznej konfiguracji konstrukcyjnej.

1. Kluczowe elementy mechaniczne

-

Zespół wirnika: Serce maszyny. Wytrzymały wał stalowy zamontowany na dużych łożyskach, przenoszący wiele elementów wirnik discs do którego mocowane są młotki. Prędkość wirnika (zwykle 1800–3600 obr./min) jest zmienną krytyczną.

-

Młotki: Aktywne elementy zmniejszające rozmiar. Projekty obejmują:

-

Młotki stałe (sztywne): Przykręcany bezpośrednio do rotora, zapewniający maksymalną wytrzymałość w przypadku najtwardszych materiałów.

-

Młotki obrotowe: Obracane na sworzniach, co pozwala im odchylać się na zewnątrz podczas obrotu. Taka konstrukcja pochłania wstrząsy spowodowane przez niezniszczalne przedmioty, zapewniając ochronę przed uszkodzeniami.

-

Młotki odwracalne: Można je obrócić, aby wykorzystać drugą, ostrą krawędź, co podwaja żywotność przed koniecznością wymiany lub ostrzenia.

-

-

Komora mieląca i wkładki: Zamknięta obudowa, w której następuje zmniejszenie rozmiaru. Jest wyposażony w wymienny nosić płyty or wkładki (często wykonane ze stali AR400 lub manganu) w celu ochrony obudowy przed zużyciem ściernym.

-

Sito (ruszt): Urządzenie do wymiarowania. Sita z precyzyjnie dobranymi perforacjami okrągłymi lub szczelinowymi otaczają wirnik w zakresie 180–300 stopni. The średnica otworu sita bezpośrednio kontroluje maksymalny rozmiar cząstek wyładowanego produktu.

-

Mechanizm podawania: Może być zasilane od góry, od dołu lub z boku w zależności od zastosowania i właściwości materiału.

-

Układ napędowy: Zwykle składa się z silnik elektryczny podłączony przez Paski klinowe i koła pasowe do wału rotora. Pozwala to na pewną regulację prędkości poprzez zmianę rozmiaru kół pasowych.

2. Główne konfiguracje projektowe

-

Młyny grawitacyjne: Najprostszy projekt. Zredukowany materiał spada przez sito pod wpływem grawitacji. Najlepsze do drobnego szlifowania lekkich, nieściernych materiałów.

-

Młyny pneumatyczne: Zawiera potężny wentylator zasysający powietrze przy wypisie. Wytwarza to podciśnienie w komorze, poprawiając przepustowość, chłodząc produkt i zwiększając wydajność sita, szczególnie w przypadku drobnego mielenia (<100 mikronów).

-

Młyny przesiewające o pełnym okręgu: Wyposażony w ekran o kącie 300 stopni, maksymalizujący obszar ekranu dla danej średnicy wirnika. Taka konfiguracja radykalnie zwiększa wydajność w zastosowaniach wymagających drobnego mielenia lub mielenia materiałów włóknistych, takich jak zrębki drzewne lub biomasa. Duża powierzchnia ekranu zapobiega zatykaniu.

-

Skala przemysłowa a laboratoryjna: Młyny przemysłowe to wytrzymałe jednostki o dużej mocy, przeznaczone do pracy ciągłej. Młyny na skalę laboratoryjną to urządzenia laboratoryjne używane do opracowywania produktów, testowania wykonalności i produkcji małych partii.

Podstawowe zastosowania przemysłowe i przetwarzanie materiałów

Młyny młotkowe są wszechobecne ze względu na ich możliwości adaptacyjne. Kluczowe sektory zastosowań obejmują:

-

Rolnictwo i produkcja pasz dla zwierząt: Największy obszar zastosowań. Używany do szlifowania zboża (kukurydza, pszenica, soja) , makuchów z nasion oleistych i składników włóknistych w celu stworzenia jednolitej paszy dla zwierząt. Możliwość kontrolowania wielkości cząstek ma kluczowe znaczenie dla trawienia zwierząt i jakości granulatu paszowego.

-

Przetwarzanie biomasy i biopaliwa: Niezbędne dla rozdrabnianie zrębków drzewnych, pozostałości rolniczych (słoma, łuski) i dedykowanych upraw energetycznych przed peletyzacją lub brykietowaniem. Młyny przesiewające pełnoobrotowe są tutaj stiardem.

-

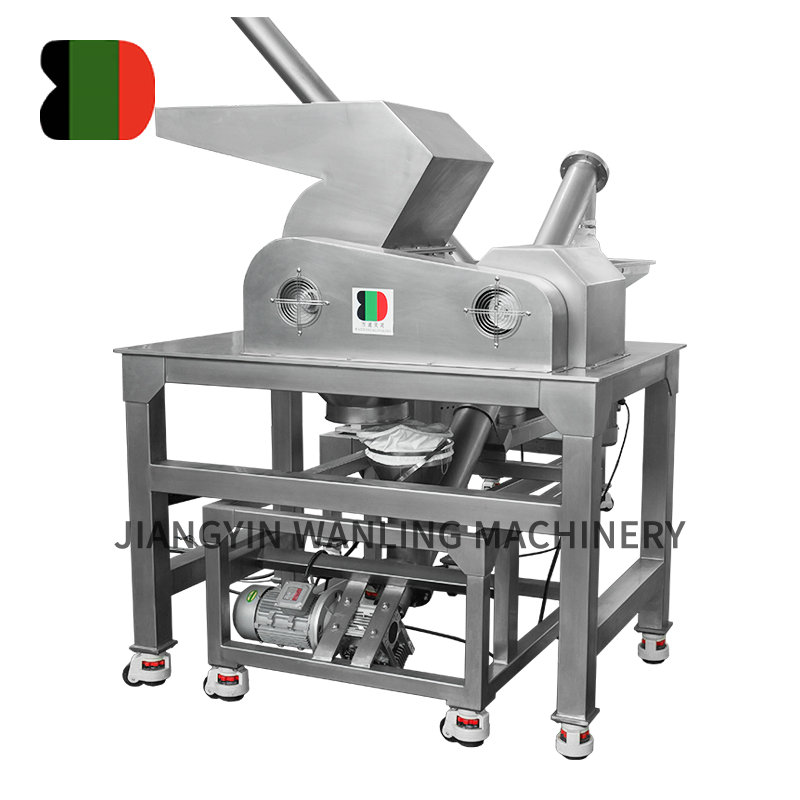

Przetwarzanie żywności: Stosowany do mielenia przypraw, cukru, suszonych warzyw i proszków spożywczych, gdzie najważniejsza jest konstrukcja sanitarna (często z konstrukcją ze stali nierdzewnej).

-

Przemysł farmaceutyczny i chemiczny: Do drobnego mielenia aktywnych składników farmaceutycznych (API) i proszków chemicznych. Projekty skupiają się na zamknięciu, możliwości czyszczenia i precyzyjnej kontroli wielkości cząstek, często przy użyciu specjalistycznych końcówek młotków i ekranów.

-

Recykling i przetwarzanie odpadów: Kluczowe dla niszczenie odpadów elektronicznych (e-odpadów) , stałe odpady komunalne , tworzyw sztucznych i metali do dalszej separacji i odzysku. Są to często wysokowydajne młyny młotkowe „rozdrabniające” lub „świńskie”.

-

Minerały i górnictwo: Stosowany do kruszenia i proszkowania węgla, wapienia, gipsu i innych minerałów o średniej ścieralności.

Młyn młotkowy a inne technologie rozdrabniania

Wybór odpowiedniego młyna wymaga zrozumienia alternatyw. Oto porównanie młynów młotkowych:

| Sprzęt | Mechanizm | Najlepsze dla | Ograniczenia / Nie idealne dla |

|---|---|---|---|

| Młyn Młotkowy | Uderzenie / ścieranie (Młoty szybkoobrotowe) | Wszechstronne, kruche materiały , materiały włókniste, kruszywa. Szeroki zakres wielkości cząstek (od grubych do drobnych). | Materiały silnie ścierne (duże zużycie), materiały wrażliwe na ciepło (mogą generować ciepło), materiały bardzo twarde (>5 Mohsa). |

| Kruszarka szczęk | Kompresja (Stałe i ruchome płytki szczękowe) | Pierwotne kruszenie z bardzo twardych, ściernych materiałów (skała, ruda). Duża redukcja wielkości paszy. | Daje stosunkowo gruboziarnisty produkt z wieloma drobnymi cząstkami. Nie do końcowego szlifowania drobnego. |

| Młyn kulowy/prętowy | Wpływ i ścieranie (Przewracający się nośnik) | Szlifowanie drobne/bardzo drobne na mokro lub na sucho rud, ceramiki, farb. Bardzo dobry, jednolity produkt. | Wysokie zużycie energii. Powolny proces. Nie dla materiałów włóknistych. |

| Młyn kołkowy | Wpływ (Sworznie stacjonarne i obrotowe) | Drobne szlifowanie z bardziej miękkich, nieściernych materiałów (żywność, chemikalia). Niższe wytwarzanie ciepła. | Nie radzi sobie z paszą o dużych rozmiarach lub materiałami włóknistymi/włóknistymi. |

| Młynek nożowy/niszczarka | Ścinanie / cięcie (Noże obrotowe) | Materiały włókniste, wytrzymałe i ciągliwe (opony, tworzywa sztuczne, drewno, odpady komunalne). Tworzy rozdrobniony produkt przypominający płatki. | Nie do produkcji drobnego proszku lub materiałów kruchych. |

Krytyczny przewodnik po wyborze: wybór odpowiedniego młyna młotkowego

Wybór i dobór młyna młotkowego wymaga szczegółowej analizy zarówno celów materiałowych, jak i procesowych.

1. Charakterystyka materiału (najważniejszy krok):

-

Twardość i ścieralność: Mierzone przez Skala Mohsa lub wskaźnik ścieralności. Materiały o wysokiej ścieralności (takie jak piasek krzemionkowy) szybko zużywają młotki i sita, co wymaga specjalistycznych, hartowanych stopów i zwiększa koszty operacyjne.

-

Kruchość: Jak łatwo materiał pęka pod wpływem uderzenia. Do mielenia młotkowego idealnie nadają się materiały kruche (ziarna, węgiel).

-

Zawartość wilgoci: Wysoka wilgotność (>15%) może prowadzić do zatykania sit i zmniejszenia przepustowości. Może wymagać wspomagania podgrzewanym powietrzem lub etapu wstępnego suszenia.

-

Początkowy i docelowy rozmiar cząstek (F80 i P80): Wielkość paszy i pożądany rozmiar produktu określają współczynnik redukcji i required energy input.

-

Wrażliwość na ciepło i wybuch: Niektóre materiały (żywność, chemikalia) ulegają degradacji pod wpływem ciepła lub są wybuchowe (pył). Może wymagać młyna z funkcjami chłodzenia lub konstrukcją przeciwwybuchową (NFPA/ATEX).

2. Specyfikacje wydajności i działania:

-

Wymagana pojemność (przepustowość): Podawana w tonach na godzinę (TPH) lub kilogramach na godzinę (kg/h). Jest to główny czynnik wpływający na wielkość maszyny i moc silnika.

-

Moc (KM/kW): Bezpośrednio powiązany z wydajnością i stopniem redukcji. Niedostateczne zasilanie młyna prowadzi do słabej wydajności i zatykania. Podstawową zasadą jest 1–10 KM na TPH, w zależności od materiału i jego rozdrobnienia.

-

Prędkość wirnika: Wyższe prędkości (3000 obr./min) generują więcej uderzeń w celu uzyskania drobniejszego szlifowania. Niższe prędkości (1800 obr./min) zapewniają większy moment obrotowy przy szlifowaniu zgrubnym lub twardych materiałach.

-

Obszar ekranu i rozmiar otworu: Większy obszar ekranu zwiększa pojemność. The średnica otworu sita powinna być 1,5–2 razy mniejsza niż pożądana końcowa wielkość cząstek ze względu na eliptyczny kształt wychodzących cząstek.

3. Konstrukcja i funkcje specjalne:

-

Materiał konstrukcyjny: Stal węglowa jest standardem. Stal nierdzewna 304 lub 316 jest wymagany w zastosowaniach spożywczych, farmaceutycznych lub żrących.

-

Bezpieczeństwo i dostęp: Poszukaj Drzwi dostępowe z ekranem 360 stopni dla łatwej wymiany ekranu i konserwacji. Mills powinien blokady bezpieczeństwa które odcinają zasilanie, gdy drzwi są otwarte.

-

Ograniczanie pyłu: W pełni uszczelnione projekty z wloty/wyloty kołnierzowe są niezbędne do bezpyłowej pracy i integracji z systemami odpylania.

Najlepsze praktyki w zakresie obsługi, konserwacji i bezpieczeństwa

Właściwa obsługa zapewnia wydajność, trwałość i bezpieczeństwo operatora.

-

Sekwencja uruchamiania: Zawsze uruchamiaj młyn pusty i under the natężenie prądu przy pełnym obciążeniu silnika (FLA) . Podawanie materiału rozpocząć dopiero po osiągnięciu przez rotor pełnej prędkości roboczej.

-

Optymalizacja: Rozdrobnienie produktu jest kontrolowane przez: 1) Rozmiar ekranu, 2) Prędkość końcówki młotka, 3) Szybkość posuwu. Drobniejsze sito, większa prędkość lub mniejsza prędkość podawania dają drobniejszy produkt.

-

Harmonogram konserwacji zapobiegawczej:

-

Codziennie: Sprawdź, czy nie występują nietypowe wibracje lub hałas. Sprawdź młotki pod kątem zużycia.

-

Co tydzień: Sprawdź napięcie paska napędowego i integralność sita pod kątem dziur lub zatkań.

-

W razie potrzeby: Obróć lub wymień młotki gdy krawędź natarcia ulegnie zużyciu (zwykle po 200–1000 godzinach, w zależności od materiału). Zawsze wymieniaj lub obracaj młoty w kompletnych zestawach, aby zachować równowagę wirnika.

-

Okresowo: Wymień okładziny ścieralne i sekcje ekranu. Sprawdź i nasmaruj łożyska zgodnie ze specyfikacjami producenta.

-

-

Krytyczne protokoły bezpieczeństwa:

-

Nigdy nie otwieraj drzwi inspekcyjnych, gdy rotor jest w ruchu.

-

Użyj blokada/tagout (LOTO) procedury dotyczące wszelkich prac konserwacyjnych.

-

Upewnij się właściwa ochrona obowiązuje dla wszystkich części obrotowych i układów napędowych.

-

Bądź czujny dla zanieczyszczenie metalami żelaznymi w materiale zasilającym (metal obcy), co może spowodować silne iskrzenie i uszkodzenia. Użyj separatory magnetyczne or wykrywacze metali w linii zasilającej.

-

Przyszłość technologii młynów młotkowych

Innowacje stale zwiększają wydajność, trwałość i kontrolę.

-

Zaawansowane materiały i powłoki: Użycie powłoki z węglika wolframu i kompozyty ceramiczne na końcówkach młotków i wykładzinach, aby wydłużyć żywotność w zastosowaniach ściernych o 300–500%.

-

Inteligentne monitorowanie i Przemysł 4.0: Integracja czujniki wibracji, kamery termowizyjne i monitory poboru mocy przewidywać potrzeby konserwacyjne (konserwacja predykcyjna), optymalizować posuw w czasie rzeczywistym i zapobiegać katastrofalnym awariom.

-

Optymalizacja projektu poprzez CFD: Obliczeniowa dynamika płynów służy do modelowania przepływu powietrza i cząstek w komorze mielenia, co prowadzi do projektów poprawiających wydajność, zmniejszających turbulencje i obniżających zużycie energii na tonę produktu.

-

Inżynieria redukcji hałasu: Ulepszone konstrukcje komór, materiały wygłuszające i obudowy spełniające bardziej rygorystyczne przepisy dotyczące hałasu w miejscu pracy.

Wniosek: Niezbędny silnik redukcji cząstek

Młyn młotkowy jest świadectwem wydajnej i praktycznej inżynierii. Jego prosta, oparta na uderzeniach zasada, zastosowana w solidnej i dobrze zaprojektowanej maszynie, rozwiązuje podstawowe wyzwania przemysłowe w zapierających dech w piersiach różnorodnych branżach. Pomyślne wdrożenie zależy jednak od: przemyślany proces selekcji który dokładnie odpowiada parametrom projektowym młyna — prędkość wirnika, konfiguracja młota, powierzchnia ekranu i moc —do konkretów właściwości fizyczne materiału paszowego i the żądane specyfikacje produktu .

Rozumiejąc podstawowe zasady opisane w tym przewodniku, inżynierowie i operatorzy mogą wyjść poza traktowanie młyna młotkowego jako czarnej skrzynki. Zamiast tego mogą wykorzystać je jako przestrajalne narzędzie, optymalizując je pod kątem maksymalnej przepustowości, minimalnych kosztów zużycia i stałej jakości produktu. Od przetwarzania spożywanej przez nas żywności i leków, na których polegamy, po recykling materiałów potrzebnych do współczesnego życia i produkcję zrównoważonych biopaliw, młyn młotkowy pozostaje niezbędnym i rozwijającym się koniem pociągowym w sercu światowego przemysłu.