Maszyna do mielenia cukru Producent

-

WLF Sugar Mill Milder Maszyna

Rafinowana kontrola, rafinowany cukier: Konsekwentna granulacja: w przeciwieństwie do cukru kupowanego w sklepie o różnych rozmiarach ziarna, WLF pozwala osiągnąć jednolity,... -

WLF Horyzontal Type Sugar Mill

Ta maszyna jest stosowana głównie w przemyśle chemicznym, medycynie (TCM), żywności, przyprawach, proszku żywicy, proszku besmear, materiałach płciowych i materiałach odpornych na wysok... -

Maszyna do młyna cukrowego typu cyklonu WLF

Sugarowa maszyna w młynie cukrowym typu WLF wykracza poza tylko szlifowanie cukru. Oto głębsze zanurzenie się w jego funkcje i dlaczego może to być dobre dopasowanie do twoich potrzeb: ... -

WLM Automatyczna maszyna do produkcji proszku ultra cienkiego cukru

Technologia Micro Mill: WLM może pochwalić się rewolucyjnym systemem szlifowania, który zniszczy konwencjonalne ograniczenia. Szybkie wirniki i skrupulatnie zaprojektowana komora tworzą... -

Wlf tani cena cukrownia maszyna

Sugar młyn jest maszyną do pin WLF, jest to najprostsza maszyna do szlifowania, może mielić cukier do proszku 12-120mesh. Młyn pinowy ma wiele modeli, najmniejszy model to WLF-20B, może... -

WLF poziome cukier proszek proszkowy

Ta maszyna do wytwarzania proszku cukrowego jest typu poziomym, podczas pracy maszyny proszek cukru wychodzi bezpośrednio z części rozładowania, dzięki czemu rozładowanie szybciej. Hory... -

Maszyna młynka do szlifierki Sugar Sugar Spice

Maszyna młynek przyprawy może szlifować cukier do proszku, rozmiar proszku jest regulowany, od 12 mesh do 120mesh klienci mogą zmienić sito, aby zmienić rozmiar proszku. Sito także częś... -

WLM Automatyczna maszyna do wytwarzania proszku cukru

Automatyczna maszyna do szlifierki może mielić cukier puder do bardzo bardzo drobnego proszku, ponad 200m. Podczas szlifowania cukru klienci mogą dostosować rozmiar proszku, zmieniając ...

O nas

Honor

-

Honor

Honor -

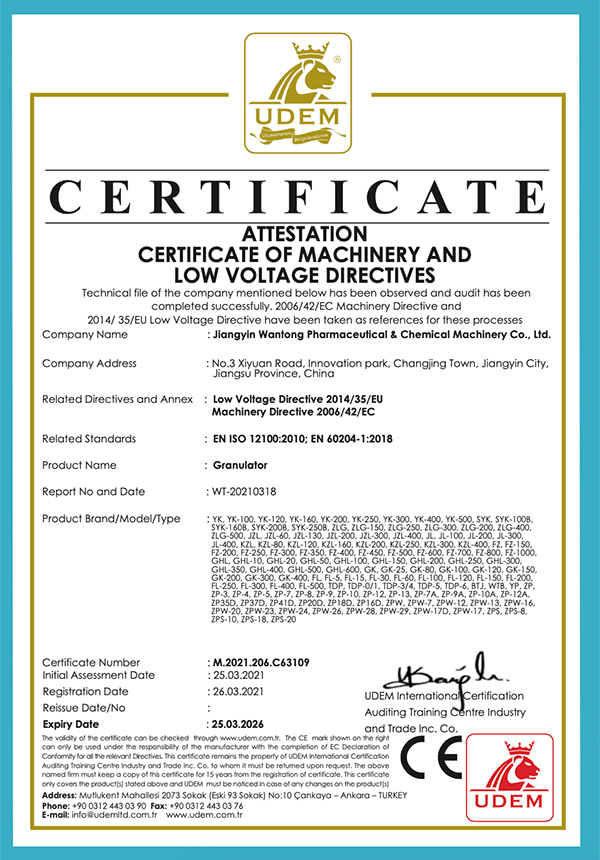

Ce

Ce

Aktualności

-

Wiadomości branżowe 2026-01-06

Wprowadzenie do maszyn do mielenia przypraw Młynki do przypraw stanowią niezbędne wyposa...

Zobacz więcej -

Wiadomości branżowe 2026-01-04

Wprowadzenie do przemysłowych metod suszenia Suszenie to krytyczny proces w produkcji farmaceu...

Zobacz więcej -

Wiadomości branżowe 2025-12-23

Wprowadzenie do Blendery dwustożkowe Mieszalniki dwustożkowe to szeroko stosowane przemy...

Zobacz więcej -

Wiadomości branżowe 2025-12-18

Wprowadzenie do Maszyny do mielenia przypraw Młynki do przypraw to niezbędne narzędzia z...

Zobacz więcej

Rozszerzenie wiedzy branżowej

Jakie strategie można wykorzystać w celu poprawy efektywności energetycznej operacji frezowania cukru?

Poprawa efektywności energetycznej w frezowanie cukru Operacje ma kluczowe znaczenie dla obniżenia kosztów, zwiększenia zrównoważonego rozwoju i minimalizowania wpływu na środowisko. Oto kilka skutecznych strategii, aby to osiągnąć:

Optymalizacja procesu

Zautomatyzowane systemy sterowania:

Wdrożenie automatycznych systemów sterowania może znacznie zwiększyć efektywność energetyczną operacji frezowania cukru. Systemy te stale monitorują i dostosowują parametry procesu w czasie rzeczywistym, zapewniając optymalną wydajność i zmniejszając marnowanie energii. Utrzymując precyzyjną kontrolę nad procesem mielenia, młyny mogą zminimalizować zużycie energii przy maksymalizowaniu wydajności.

Integracja procesu:

Integracja różnych procesów w operacji mielenia może prowadzić do znacznych oszczędności energii. Na przykład ciepło odpadowe z jednego etapu procesu można użyć do podgrzewania materiałów na innym etapie. Ta integracja zmniejsza ogólne zapotrzebowanie na energię, wykorzystując efektywne wykorzystanie dostępnego ciepła i zmniejszając potrzebę dodatkowych źródeł grzewczych.

Ulepszenia i konserwacja sprzętu

Sprzęt o wysokiej wydajności:

Inwestowanie w silniki, pompy i kotły o wysokiej wydajności jest prostym, ale wpływowym sposobem na zwiększenie wydajności energetycznej. Nowoczesny sprzęt został zaprojektowany do wydajniejszego działania, wykorzystując mniej energii do wykonywania tych samych zadań, co starsze, mniej wydajne modele. Uaktualnienie do takiego sprzętu może prowadzić do znacznego zmniejszenia zużycia energii.

Regularna konserwacja:

Regularna konserwacja sprzętu jest niezbędna, aby zapewnić mu działanie maksymalnej wydajności. Z czasem sprzęt może stać się mniej wydajny ze względu na zużycie, gromadzenie się brudu i inne czynniki. Regularne czyszczenie i obsługa sprzętu, takich jak wymienniki ciepła, kotły i turbiny, pomaga utrzymać ich wydajność, zmniejszając w ten sposób zużycie energii.

Cogeneracja i energia odnawialna

Cogeneration:

Cogeneration lub połączone ciepło i moc (CHP) to wysoce wydajny system energetyczny, który wytwarza energię elektryczną i użyteczne ciepło jednocześnie z tego samego źródła energii. W młynach cukrowni Bagasse (włóknistą pozostałość z trzciny cukrowej) może być wykorzystywana jako paliwo do Cogeneracji. Zapewnia to nie tylko odnawialne źródło energii, ale także maksymalizuje energię wydobywaną z biomasy.

Odnawialne źródła energii:

Włączenie odnawialnych źródeł energii, takich jak panele słoneczne lub turbiny wiatrowe, może jeszcze bardziej poprawić efektywność energetyczną operacji frezowania cukru. Te źródła odnawialne mogą uzupełniać potrzeby energetyczne młyna, zmniejszając zależność od paliw kopalnych i obniżając ogólne koszty energii.

Odzyskiwanie i izolacja ciepła

Systemy odzyskiwania ciepła:

Instalowanie systemów odzyskiwania ciepła może przechwytywać i ponownie wykorzystać ciepło odpadowe z różnych procesów w młynie. Na przykład ciepło odpadowe z kotłów można użyć do podgrzewania przychodzącej wody lub powietrza, zmniejszając energię wymaganą do ogrzewania. To ponowne wykorzystanie energii poprawia ogólną wydajność i zmniejsza ślad energii młyna.

Ulepszona izolacja:

Zwiększenie izolacji sprzętu i rurociągów pomaga zatrzymać ciepło, zmniejszając w ten sposób energię potrzebną do utrzymania pożądanych temperatur. Właściwa izolacja minimalizuje utratę ciepła, zapewniając, że więcej wytwarzanej energii jest skutecznie stosowana w procesie frezowania.

Przyjmując te strategie, młyny cukrowe mogą znacznie poprawić swoją efektywność energetyczną. Optymalizacja procesu, aktualizacje sprzętu, Cogeneracja, integracja energii odnawialnej i skuteczne zarządzanie ciepłem są kluczowymi elementami kompleksowego podejścia do efektywności energetycznej. Środki te nie tylko obniżają koszty operacyjne, ale także przyczyniają się do zrównoważonego rozwoju i odpowiedzialności środowiskowej za działanie mielenia cukru.

Jak zarządzać noszeniem Młyn cukrowy sprzęt do szlifowania?

Zużycie sprzętu do szlifowania w młynach cukrowych stanowi znaczące wyzwanie, wpływając na wydajność, wydajność i koszty konserwacji. Skuteczne strategie zarządzania są kluczowe dla zapewnienia długowieczności i optymalnej wydajności sprzętu. Oto kluczowe strategie zarządzania noszeniem sprzętu do szlifowania młynów cukru:

Regularna konserwacja i kontrola

Zaplanowana konserwacja: Wdrożenie rutynowego harmonogramu konserwacji jest niezbędne. Regularne kontrole i serwisowanie mogą zidentyfikować wczesne oznaki zużycia, umożliwiając terminowe interwencje. To proaktywne podejście pomaga w zapobieganiu nieoczekiwanym awariom i przedłuża żywotność sprzętu.

Monitorowanie zużycia: Wykorzystaj techniki monitorowania zużycia, takie jak testy ultradźwiękowe, analiza wibracji i obrazowanie termiczne. Metody te dostarczają danych w czasie rzeczywistym na temat stanu sprzętu, umożliwiając konserwację predykcyjną i skracanie przestojów.

Wybór materiału i powłoki ochronne

Materiały wysokiej jakości: stosowanie wysokiej jakości, odpornych na zużycie materiałów do krytycznych elementów, takich jak wałki i płytki kruszarskie, może znacznie zmniejszyć zużycie. Materiały takie jak stale stopy i węglika wolframowe znane są z ich trwałości i odporności na ścieranie.

Powłoki ochronne: Nakładanie powłok ochronnych, takich jak twarde oddziaływanie lub powłoki ceramiczne do noszenia powierzchni może przedłużyć żywotność sprzętu do szlifowania. Powłoki te zapewniają twardą, odporną na zużycie warstwę, która chroni podstawowy materiał przed ścieraniem i erozją.

Ulepszenia i ulepszenia projektu

Projektowanie komponentów: Optymalizacja konstrukcji komponentów mielenia może zmniejszyć stężenie naprężeń i zwiększyć trwałość. Ulepszenia projektu, takie jak stosowanie większych średnic wałków lub lepsze mechanizmy rozkładu obciążenia, mogą zminimalizować zużycie.

Komponenty modułowe: Wdrożenie modułowej konstrukcji dla komponentów ułatwia wymianę zużytych części. Zmniejsza to przestoje podczas konserwacji i zapewnia szybsze przywrócenie normalnych operacji.

Smarowanie i chłodzenie

Właściwe smarowanie: odpowiednie smarowanie ruchomych części ma kluczowe znaczenie dla zmniejszenia tarcia i zużycia. Używanie odpowiedniego rodzaju i oceny smaru zapewnia płynne działanie i chroni przed zużyciem.

Systemy chłodzenia: Skuteczne systemy chłodzenia pomagają rozpraszać ciepło wytwarzane podczas szlifowania, które może przyspieszyć zużycie. Wdrożenie mechanizmów chłodzenia wody lub powietrza może utrzymywać optymalne temperatury pracy i zmniejszyć zużycie.

Korekty operacyjne

Zarządzanie obciążeniem: Niezbędne jest monitorowanie i regulacja obciążenia sprzętu do szlifowania, aby uniknąć przeciążenia. Zapewnienie, że sprzęt działa w ramach zaprojektowanej pojemności, zapobiega nadmiernego stresu i zużycia.

Jakość surowca: Zapewnienie, że surowiec (trzcina cukrowa lub burak) jest odpowiednio przygotowywany przed szlifowaniem może zapobiec uszkodzeniu sprzętu. Usunięcie kamieni, metalowych resztek i innych obcych przedmiotów zmniejsza ryzyko zużycia.

Szkolenie personelu

Szkolenie operatora: Operatorzy szkoleniowe w zakresie najlepszych praktyk w zakresie obsługi i utrzymania sprzętu do szlifowania mogą znacznie zmniejszyć zużycie. Właściwe techniki użytkowania i obsługi pomagają zminimalizować niepotrzebne obciążenie sprzętu.

Szkolenie personelu konserwacyjnego: Zapewnienie dobrze wyszkolenia personelu konserwacyjnego w najnowszych technikach kontroli i obsługi sprzętu jest niezbędne. Na bieżąco z najnowszymi technologiami konserwacyjnymi może poprawić zarządzanie zużyciem.

Wdrażając te strategie, cukierki mogą skutecznie zarządzać zużyciem sprzętu do szlifowania, zapewniając gładsze operacje, skrócony przestoje i niższe koszty konserwacji. Regularna konserwacja, wysokiej jakości materiały, powłoki ochronne, ulepszenia projektu, właściwe smarowanie i chłodzenie, korekty operacyjne oraz kompleksowe szkolenie personelu są kluczowymi elementami skutecznego programu zarządzania zużyciem. Środki te łącznie przyczyniają się do długowieczności i wydajności sprzętu do szlifowania młyna cukrowego.